REGENERACJA UKŁADÓW UPLASTYCZNIANIA

Regenerujemy ślimaki i cylindry wtryskarek i wytłaczarek w zakresie do 900 mm o długości do 8 m. Jesteśmy europejskim liderem serwisującym elementy układów uplastyczniania używanych w przemyśle tworzyw sztucznych, spożywczym oraz gumy. Dysponujemy innowacyjnymi napawarkami numerycznymi, stosując do regeneracji najwyższej klasy materiały spawalnicze z wykorzystaniem łuku plazmowego.

Honujemy i azotujemy cylindry.

• Z zastosowaniem technologii plazmowej napawamy powierzchnię zwojów ślimaka w celu odbudowy właściwej średnicy, twardości i odporności zwojów na ścieranie.

• Jesteśmy w stanie zmienić geometrię ślimaka poprzez np. napawanie dodatkowego uzwojenia, dobudowanie mieszalnika, miksera czy maddocka w celu poprawy parametrów przetwórczych.

• Wykonujemy powlekanie natryskowe z użyciem węglików spiekanych, które zapewniają nadzwyczajną twardość i odporność na ścieranie.

• Stosujemy również powlekanie powierzchni z użyciem brązu łożyskowego, np. panewek.

NAPAWANIE PLAZMOWE

Napawanie plazmowe polega na stapianiu w łuku plazmowym, w atmosferze gazowej proszku o odpowiednim składzie, który wraz z nieznacznie nadtopionym podłożem, np. wierzchołkiem zwoju ślimaka, tworzy warstwę napoiny. Temperatura łuku plazmowego waha się pomiędzy 15000°C a 20000°C.

W Sawie Electronic od ponad 15 lat praktykujemy:

• napawanie plazmowe z wykorzystaniem nowatorskich, autorskiej konstrukcji maszyn sterowanych cyfrowo,

• plazmowe napawanie ręczne jako proces pomocniczy i uzupełniający.

Pracujemy z użyciem materiałów spawalniczych w postaci proszków, ekskluzywnie opracowanych dla nas w Niemczech przez światowego lidera w tej dziedzinie, wdrożonych przez nas do produkcji na potrzeby regeneracji układów uplastyczniania. Są to proszki przygotowane na bazie żelaza lub kobaltu, zawierające m.in. chrom, molibden i krzem oraz węgliki, o zróżnicowanej twardości zależnie od potrzeb.

Podstawową i zasadniczą zaletą stosowanej przez nas technologii plazmowej jest czystość i precyzja oraz bezwzględna powtarzalność procesu podczas tworzenia napoiny. Zastosowany materiał w postaci proszku gwarantuje wysoką twardość oraz odporność mechaniczną i chemiczną napoiny (na kwasy, zasady oraz utlenianie), co stanowi najważniejsze wyzwanie, które stawiane jest przy regeneracji ślimaków układów uplastyczniania.

NOWE UKŁADY UPLASTYCZNIANIA WALCOWE I STOŻKOWE

Dostarczamy:

• nowe ślimaki, cylindry, zawory zwrotne, tuleje stref zasypowych, itp. do urządzeń wytłaczających i wtryskowych w przemyśle tworzyw sztucznych, spożywczym oraz gumy,

• elementy azotowane, bimetaliczne, ze stali narzędziowej i nierdzewnej, z użyciem specjalnych powłok wzmacniających — w zależności od wymagań technologicznych i surowcowych.

Nowe elementy produkowane są w oparciu o dokumentację rysunkową dostarczoną przez klienta lub przygotowaną przez naszych specjalistów na podstawie zinwentaryzowanych, istniejących części układów uplastyczniania.

Współpracujemy z naszymi klientami w zakresie doboru i projektowania geometrii ślimaków zależnie od indywidualnych potrzeb, rodzaju surowca, typu maszyny, charakteru produkcji i finalnego wyrobu.

Przeprowadzamy kompleksowe pomiary zużycia elementów układów, badając ich twardość, średnicę, a na koniec dostarczamy raport z inwentaryzacji.

NOWE WYTŁACZARKI

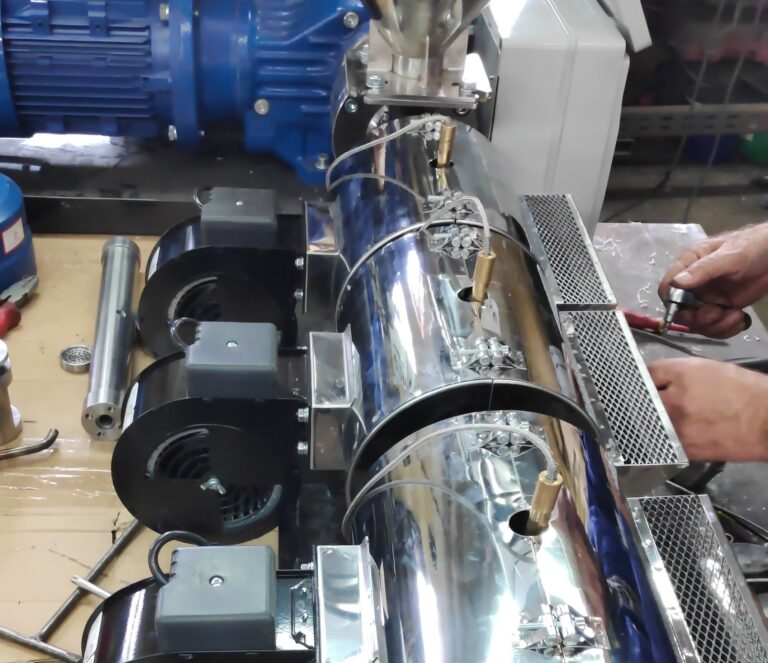

Nasi specjaliści projektują i wykonują urządzenia do wytłaczania tworzyw sztucznych w zakresie od Ø45 do Ø100.

Przykładowo: na zdjęciu widoczny jest ekstruder do przetwarzania PCV o średnicy ślimaka Ø45, 25 L/D i wydajności do 50 kg/h, gdzie zastosowane są 4 strefy regulacji temperatury, z grzałkami ceramicznymi, wentylatorami powietrznymi, silnikiem i falownikiem 11 kW.

Do regulacji temperatury wykorzystujemy urządzenia analogowe lub PLC. Kontrola parametrów przetwórczych odbywa się z pulpitu lub szafy sterującej.

Wytłaczarka spełnia wszystkie wymagania i normy bezpieczeństwa.

SERWIS MASZYN

Wykonujemy naprawy kompleksowe wytłaczarek, w tym:

• naprawy reduktorów oraz ich modernizację,

• naprawy zmieniaczy sit,

• adaptacje nowych podzespołów do wytłaczarek,

• powlekanie natryskowe, np. wałów czy trzpieni, z użyciem węglików spiekanych, które zapewniają nadzwyczajną twardość i odporność na ścieranie,

• powlekanie powierzchni z użyciem brązu łożyskowego, np. panewek,

• inne prace związane z maszynami pracującymi przemyśle tworzyw sztucznych.

Ponadto:

• łączymy pęknięte ślimaki,

• naprawiamy uszkodzone ślimaki oraz cylindry,

• wydostajemy z cylindrów zatarte, zablokowane lub złamane ślimaki.

Przeprowadzamy kompleksowe pomiary zużycia elementów układów, badając ich twardość, średnicę, a na koniec dostarczamy raport z inwentaryzacji.