REGENERIERUNG VON PLASTIFIZIERSYSTEMEN

Wir regenerieren Schnecken und Zylinder für Spritzgießmaschinen und Extruder im Bereich bis 900 mm mit einer Länge von bis zu 8 m. Wir sind in Europa führend bei der Wartung von Komponenten für Plastifiziersysteme, die in der Kunststoff-, Lebensmittel- und Gummiindustrie eingesetzt werden. Wir verfügen über numerisch gesteuerte, innovative Anlagen für die Oberflächenbearbeitung und verwenden für die Regenerierung die hochwertigsten Materialien für das Schweißen unter Verwendung von Plasmalichtbogen.

Wir honen und nitrieren Zylinder.

• Mit Hilfe der Plasmatechnologie beschichten wir die Oberfläche der Schneckenwindungen, um den korrekten Durchmesser, die Härte und die Abriebfestigkeit der Windungen wiederherzustellen.

• Wir sind in der Lage, die Schneckengeometrie zu verändern, indem wir z. B. eine zusätzliche Windung auftragen oder einen Mischer, Mixer oder Maddock hinzufügen, um die Verarbeitungsparameter zu verbessern.

• Wir führen Sprühbeschichtungen mit gesintertem Hartmetall durch, die eine außergewöhnliche Härte und Abriebfestigkeit bieten.

• Wir verwenden auch Oberflächenbeschichtungen mit Lagerbronze, wie z. B. für Lagerpfannen.

PLASMA-AUFTRAGSCHWEIßEN

Beim Plasma-Auftragschweißen wird in einem Plasmalichtbogen in einer Gasatmosphäre ein Pulver geeigneter Zusammensetzung geschmolzen, das zusammen mit einer leicht angeschmolzenen Oberfläche, z. B. der Oberseite einer Schneckenwindung, eine Auftragsschicht bildet. Die Temperatur des Plasmalichtbogens schwankt zwischen 15000 °C und 20000 °C.

Bei Sawa Electronic praktizieren wir seit mehr als 15 Jahren:

• Plasma-Auftragschweißen mit innovativen, digital gesteuerten Maschinen eigener Konstruktion,

• das manuelle Plasma-Auftragschweißen als Hilfs- und Ergänzungsprozess.

Wir arbeiten mit Schweißmaterialien in Form von Pulvern, die exklusiv für uns in Deutschland von einem weltweit führenden Unternehmen auf diesem Gebiet entwickelt wurden und von uns in der Produktion zur Regenerierung von Plastifizierungssystemen eingesetzt werden. Es handelt sich um Pulver, die auf Eisen- oder Kobaltbasis hergestellt werden und unter anderem Chrom, Molybdän und Silizium sowie Karbide enthalten, die je nach Anforderung unterschiedliche Härten aufweisen.

Der grundlegende und fundamentale Vorteil der von uns verwendeten Plasmatechnologie liegt in der Reinheit und Präzision sowie der absoluten Reproduzierbarkeit des Prozesses bei der Erzeugung der Beschichtung. Das verwendete Pulvermaterial garantiert eine hohe Härte sowie die mechanische und chemische Beständigkeit der Beschichtung (gegen Säuren, Laugen und Oxidation), was die wichtigste Herausforderung bei der Regenerierung der Schnecken von Plastifizierungssystemen darstellt.

NEUE ZYLINDRISCHE UND KONISCHE PLASTIFIZIERSYSTEME

Wir liefern:

• neue Schnecken, Zylinder, Rückschlagventile, Einzugsbuchsen usw. für Extrusions- und Spritzgießanlagen in der Kunststoff-, Lebensmittel- und Gummiindustrie,

• nitrierte, bimetallische, Werkzeugstahl- und Edelstahlkomponenten mit speziellen Verstärkungsbeschichtungen – je nach technologischen und rohstofflichen Anforderungen.

Neue Komponenten werden auf der Grundlage von Zeichnungsunterlagen des Kunden hergestellt oder von unseren Fachleuten auf der Grundlage von inventarisierten bestehenden Teilen von Plastifiziersystemen vorbereitet.

Wir arbeiten mit unseren Kunden bei der Auswahl und dem Entwurf von Schneckengeometrien in Abhängigkeit von den individuellen Bedürfnissen, der Art des Rohstoffs, des Maschinentyps, der Art der Produktion und des Endprodukts zusammen.

Wir führen umfassende Verschleißmessungen der Systemkomponenten durch, untersuchen ihre Härte und ihren Durchmesser und erstellen schließlich einen Inventarbericht.

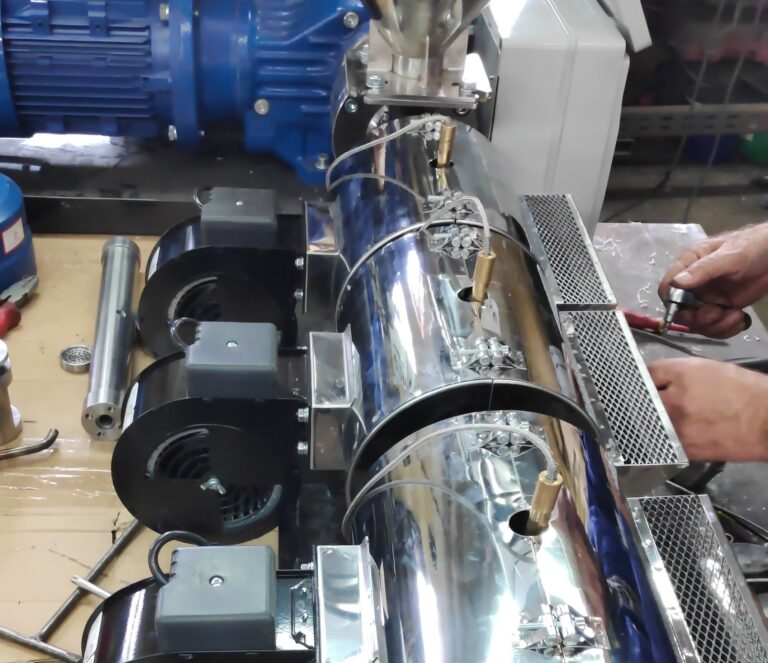

NEUE EXTRUDER

Unsere Spezialisten entwickeln und fertigen Kunststoffextrusionsanlagen von ø 45 bis ø 100.

Ein Beispiel: Das Bild zeigt einen Extruder für die PVC-Verarbeitung mit einem Schneckendurchmesser von ø 45, 25 L/D und einer Kapazität von bis zu 50 kg/h, bei dem 4 Temperaturregelungszonen mit Keramikheizungen, Luftventilatoren, einem Motor und einem 11-kW-Inverter eingesetzt werden.

Für die Temperaturregelung verwenden wir analoge oder PLC-Geräte. Die Steuerung der Verarbeitungsparameter erfolgt über das Bedienfeld oder den Schaltschrank.

Der Extruder erfüllt alle Anforderungen und Sicherheitsstandards.

MASCHINENWARTUNG

Wir führen umfassende Reparaturen an Extrudern durch, darunter:

• Reparaturen von Reduzierern und deren Modernisierung,

• Reparaturen von Siebwechslern,

• Anpassungen von neuen Komponenten für Extruder,

• Spritzbeschichtung, z.B. von Wellen oder Stiften, mit gesintertem Hartmetall, die eine außergewöhnliche Härte und Abriebfestigkeit bieten.

• Oberflächenbeschichtung mit Lagerbronze, z. B. für Lagerpfannen,

• sonstige Arbeiten an Maschinen in der Kunststoffindustrie.

Darüber hinaus:

• wir verbinden gebrochene Schnecken,

• wir reparieren beschädigte Schnecken und Zylinder,

• wir ziehen festsitzende, blockierte oder gebrochene Schnecken aus Zylindern heraus.

Wir führen umfassende Verschleißmessungen der Systemkomponenten durch, untersuchen ihre Härte und ihren Durchmesser und erstellen schließlich einen Inventarbericht.